Abstrak

Bahan nonwoven yang dibentuk dari busa baru-baru ini mengalami lonjakan popularitas, tetapi penelitian berfokus pada serat fleksibel dengan sedikit informasi tentang partikel kaku. Karya ini menunjukkan bagaimana mikropartikel kayu makropori yang kaku dan diproses secara minimal bekerja secara sinergis dengan metode pembentukan busa untuk menawarkan strategi manufaktur yang kuat yang tidak sensitif terhadap bahan baku dan kualitas air. Busa ringan yang dikeringkan dalam oven yang cocok untuk insulasi termal yang kaku diproduksi menggunakan empat jenis residu kayu dan dapat dibuat menggunakan air laut sebagai pengganti air ultramurni. Kandungan berbasis bio dalam busa dapat ditingkatkan dengan mengganti sebagian/seluruh pengikat polimer dengan pulp mekanis atau menggunakan biosurfaktan. Untuk 15 busa yang diproduksi dengan komposisi yang sedikit dimodulasi, kepadatannya rendah (90–130 kg m −3 ), konduktivitas termalnya rendah (38–45 mW m −1 K −1 ), dan banyak yang memenuhi standar insulasi ASTM untuk kekuatan tekan. Skala pabrik percontohan menghasilkan papan busa berskala besar (100×50×4 cm). Hubungan struktur-properti yang dijelaskan menawarkan pedoman baru untuk mengoptimalkan kinerja busa dengan mencocokkan ukuran mikropartikel dengan ukuran gelembung, memiliki distribusi panjang mikropartikel, dan mempertahankan karakter makropori alami kayu. Karya ini menunjukkan cara memanfaatkan fungsionalitas yang telah direkayasa alam untuk tanaman dalam desain bioproduk yang baru, berkelanjutan, dan canggih.

1 Pendahuluan

Pembentukan busa berair untuk membuat bahan bukan tenunan berserat pertama kali dipatenkan pada akhir tahun 1960-an dan ditujukan untuk digunakan dalam industri pulp dan kertas, [ 1 ] dengan manfaat termasuk penggunaan air yang lebih sedikit, langkah-langkah pemrosesan yang terkonsolidasi, dan produk yang seragam saat diletakkan basah. Metode ini, yang dikenal sebagai proses Radfoam, tidak pernah diadopsi secara luas karena penggunaan energi dan bahan yang lebih sedikit bukanlah masalah bagi industri pulp dan kertas pada saat itu, yang bertentangan dengan perhatian utama bagi industri saat ini. [ 2 ] Dalam dekade terakhir, proses Radfoam telah mengalami kebangkitan minat karena kemampuannya untuk membuat struktur besar 3D dengan semua manfaat yang disebutkan di atas. [ 3 ] Bahan bukan tenunan yang diletakkan dengan busa telah berkembang melampaui lembaran kertas tipis hingga mencakup produk tebal untuk peredam suara, [ 4 , 5 ] isolasi termal, [ 6 , 7 ] dan bantalan. [ 8 , 9 ] Pekerjaan sebelumnya difokuskan pada serat pulp fleksibel atau partikel anorganik kaku seperti serat kaca. [ 6 , 10 ]

Pembentukan busa dapat diadopsi secara lebih luas dan akan lebih ramah lingkungan jika bahan baku alternatif terbarukan yang diproses lebih sedikit digunakan, seperti kayu dalam bentuk alaminya. Meskipun pulp kayu adalah bahan berbasis bio dan dapat didaur ulang, ia tetap memerlukan masukan energi yang relatif besar dan, tergantung pada metode pembuatan pulp, dapat mencakup aliran samping yang berbahaya. [ 11 ] Busa pulp juga diketahui memerlukan sejumlah besar air untuk diproses, dengan serat pulp biasanya < 2,5% menurut massa dalam bubur. [ 12 ] Menggunakan bahan baku sedekat mungkin dengan keadaan alaminya adalah prinsip kimia hijau [ 13 ] dan akan memanfaatkan struktur mikro yang ditemukan secara alami dalam bahan mentah. Lebih jauh, jika bahan baku dari aliran limbah dan spesies pohon yang berbeda dapat digunakan secara bergantian, metode ini dapat diterapkan secara lebih luas dan menurunkan biaya moneter dan lingkungan untuk mengangkut bahan. [ 14 ]

Air yang digunakan dalam pembentukan busa juga dapat digantikan oleh air yang tidak ultramurni, yaitu, air yang “terkontaminasi” oleh mineral dan ion. Air deionisasi ultramurni lebih disukai untuk eksperimen skala laboratorium karena menghilangkan gangguan mineral dan ion tetapi dapat mewakili hambatan ekonomi yang signifikan untuk meningkatkan skala. Biaya akan meningkat lebih jauh karena air tawar menjadi langka karena perubahan iklim. [ 15 ] Jika air yang “terkontaminasi”, seperti air laut, dapat digunakan, maka biaya pemrosesan pemurnian dapat dihindari. Sementara penyertaan garam diketahui mempersulit proses pembentukan busa, seperti mengubah konsentrasi misel kritis dan aktivitas permukaan surfaktan, viskositas bubur dan stabilitas busa basah, beberapa penulis telah melaporkan peningkatan pembentukan busa dengan adanya garam. [ 16 , 17 ] Pengujian kami mencakup formulasi dengan air laut simulasi untuk menilai apakah sumber air yang “terkontaminasi” dapat digunakan sebagai pengganti air deionisasi ultramurni untuk alasan keberlanjutan dan ekonomi.

Bahan insulasi termal sangat penting untuk menjaga kondisi tempat tinggal dalam ruangan yang nyaman dan meminimalkan kebutuhan energi untuk memanaskan dan mendinginkan bangunan. Insulasi termal bangunan yang efektif memiliki konduktivitas termal dalam kisaran 0,01–0,1 W m −1 K −1 . [ 18 ] Meskipun ada peningkatan perhatian terhadap keberlanjutan yang lebih baik dalam konstruksi, insulasi termal papan busa kaku yang paling umum di seluruh dunia tetap polistirena mengembang (EPS) dan poliuretan (PU) yang berasal dari petrokimia, [ 19 , 20 ] yang menimbulkan masalah lingkungan karena konsumsi energi yang tinggi selama pembuatan (99,63–127,31 MJ eq per unit fungsional) dibandingkan dengan insulasi serat alami (19,39–59,37 MJ eq per unit fungsional) dan potensi daur ulang yang rendah. [ 18 ] Busa dari serat alami telah digunakan tetapi dengan kinerja insulasi yang di bawah standar. [ 21 , 22 ] Bahan alami, khususnya kayu, memiliki porositas struktural ( Gambar 1 ) yang dapat bertindak sebagai insulasi termal alami, yang kami definisikan di sini sebagai “makropori” karena pori-porinya lebih besar dari 0,05 µm. [ 23 ] Namun, konduktivitas termalnya adalah 0,1–0,3 W m −1 K −1 , [ 24 – 26 ] yang sedikit terlalu tinggi untuk digunakan sebagai insulasi bangunan pada umumnya ( Gambar 2 ). [ 18 ] Insulasi busa yang lebih canggih berdasarkan serat alami yang diproses secara tinggi, [ 27 , 28 ] kayu dengan komponen yang dihilangkan secara selektif, [ 28 , 29 ] komponen kayu yang direkonstitusi untuk meniru struktur alami, [ 30 , 31 ] polimer daur ulang, [ 32 , 33 ] bahan limbah, [ 34 ] dan mikro/nanomaterial berbasis bio [ 35 , 36 ] juga telah diteliti secara ekstensif tetapi umumnya memerlukan bahan kimia, pemrosesan multi-tahap dan metode pengeringan (misalnya, pengecoran beku terarah, pertukaran pelarut, pengeringan beku, pengeringan titik kritis, dll.) yang tidak hemat biaya atau dapat ditingkatkan skalanya.

Bahasa Indonesia : Kami sebelumnya menunjukkan bahwa busa ringan, dikeringkan dalam oven, dengan kandungan padatan tinggi untuk insulasi termal dapat dibuat dari kayu yang dibunuh oleh kumbang pinus (PBK) menggunakan polivinil alkohol (PVA) sebagai pengikat dan natrium dodecyl sulfat (SDS) sebagai surfaktan. [ 37 – 39 ] Satu-satunya pemrosesan yang dialami kayu tersebut adalah penggilingan palu dan pisau untuk pengurangan ukuran. Pekerjaan ini menunjukkan satu formulasi yang berhasil dan mengukur stabilitas busa basah sebagai prasyarat untuk busa insulasi yang baik, tetapi cakupannya terbatas. Sementara metode kami mirip dengan proses Radfoam yang menggunakan pembentukan busa berair untuk meletakkan bahan basah, metode ini berbeda secara signifikan karena kami menggunakan mikropartikel kayu alami yang kaku, bukan serat pulp yang fleksibel, untuk membuat struktur busa. Serat fleksibel sebagian besar terdiri dari selulosa dan mengalami regangan reversibel sebagai respons terhadap beban, sedangkan mikropartikel kayu kaku adalah bahan mentah yang terdiri dari hemiselulosa, lignin, selulosa, abu, dan ekstraktif. Mikropartikel kayu kaku lebih kaku dan menahan beban lebih tinggi dengan regangan lebih rendah daripada serat fleksibel, sehingga menghasilkan morfologi dan sifat busa yang berbeda. Proses pembusaan air kami juga berbeda karena kami menggunakan kandungan padatan yang jauh lebih tinggi (> 14% mikropartikel kayu berdasarkan massa) dibandingkan dengan busa serat pulp (< 2,5% serat pulp berdasarkan massa), yang berarti kami membutuhkan lebih sedikit air untuk pembusaan dan lebih sedikit air untuk mengeringkan. [ 12 ]

Untuk busa isolatif yang disajikan di sini, satu-satunya langkah pemrosesan biomassa adalah penggilingan untuk memastikan mikropartikel kayu cukup kecil untuk dibusakan menggunakan homogenizer, yang menyediakan batas atas untuk ukuran mikropartikel. Dalam pekerjaan sebelumnya, kami menemukan bahwa busa kami memiliki stabilitas busa berair yang sangat tinggi dan dapat mentoleransi berbagai ukuran partikel kayu dan distribusi ukuran, dengan tren dalam sifat termal dan mekanis yang dijelaskan oleh struktur dinding sel busa. [ 37 ] Mikropartikel yang lebih kecil menghasilkan stabilitas busa berair yang lebih tinggi. Pekerjaan saat ini bertujuan untuk menilai apakah mikropartikel kayu dari berbagai residu kayu (yaitu, limbah) dapat digunakan, asalkan berada dalam kisaran ukuran yang diberikan yang diidentifikasi sebelumnya.

Bahasa Indonesia: Satu kritikan dari formulasi busa kami sebelumnya adalah dimasukkannya PVA non-bio-based. Makromolekul yang larut dalam air ini digunakan secara luas dalam industri pembuatan kertas dan busa berkelanjutan: ini adalah bahan yang berkarakterisasi baik yang dapat terurai secara hayati dan kompatibel dengan bahan lignoselulosa. Ini terkenal karena kemampuan mengikatnya dan bahkan dapat bertindak sebagai surfaktan jika tingkat hidrolisisnya cukup tinggi. [ 9 , 40 ] Namun, secara historis ini bersumber dari sumber daya petrokimia, [ 41 ] dengan hanya satu perusahaan, sejauh pengetahuan kami, yang mengklaim memiliki proses sintesis PVA berbasis bio sepenuhnya dari tebu. [ 42 ] Mengurangi atau mengganti PVA dengan bahan pengikat terbarukan akan meningkatkan kandungan berbasis bio dalam busa kami dan secara sistematis dieksplorasi dalam makalah ini.

Pekerjaan yang ditunjukkan di sini adalah studi ekspansif yang menguji batas formulasi busa kayu kami. Kami melampaui formulasi sebelumnya dengan mengganti kayu PBK dengan kayu cedar merah, hemlock, dan serbuk gergaji cemara-pinus-cemara; menggunakan surfaktan berbasis bio; mengganti pengikat polimer sebagian dan seluruhnya dengan pulp kimia-termo-mekanis yang diputihkan (BCTMP); dan mengganti air deionisasi ultramurni dengan air laut yang disimulasikan. Matriks sampel yang besar ini semuanya menghasilkan busa yang berhasil, tidak biasa mengingat berbagai bahan yang diuji, yang menunjukkan bahwa metode pembentukan busa kami bersifat universal. Pekerjaan kami secara khusus membahas Tujuan Pembangunan Berkelanjutan PBB (SDG) 9 (Industri, Inovasi, dan Infrastruktur), SDG 11 (Kota dan Komunitas Berkelanjutan), dan SDG 13 (Aksi Iklim). SDG 9 dan 11 terkait dengan pembangunan perkotaan dan kehidupan berkelanjutan, dan di sini kami menyajikan alternatif berkelanjutan untuk insulasi bangunan berbasis petrokimia. SDG 13 mencakup penggunaan sumber daya alam yang bertanggung jawab, yang merupakan motivasi besar di balik pilihan biomassa, keputusan formulasi, dan penyelidikan ilmiah.

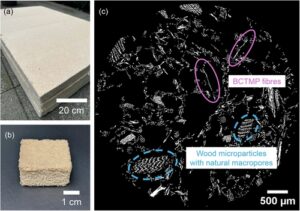

Berdasarkan informasi dari set data besar ini, kami dapat menjelaskan peran setiap komponen busa dan mengembangkan dua pedoman untuk desain busa guna memperluas pustaka busa isolasi berbasis bio ini. Memahami peran setiap komponen juga memungkinkan kami untuk memproduksi busa berbasis mikropartikel kayu pertama pada skala pabrik percontohan (bekerja sama dengan VTT, Finlandia). Ini hanya dapat dicapai karena, meskipun ada variasi dalam bahan baku yang digunakan, mikropartikel kayu kaku yang mendominasi proses pada dasarnya “agnostik bahan baku” dan menghasilkan busa dengan kinerja yang mirip dengan yang ditemukan pada skala laboratorium. Busa pabrik percontohan ini adalah papan tebal berskala meter, digambarkan dalam Gambar 1a , dan memiliki potensi untuk menggantikan papan kaku berbasis petrokimia untuk isolasi termal.

2 Hasil dan Pembahasan

2.1 Metode Pembentukan Busa Mikropartikel Kayu Kaku Menoleransi Perubahan Residu Kayu dan Kualitas Air

Serbuk gergaji cedar merah, serutan kayu hemlock, dan serbuk gergaji cemara-pinus-fir (SPF) diperoleh sebagai contoh residu kayu lokal bagi penulis dan juga mewakili produk sampingan dari kayu lunak komoditas umum. [ 43 ] Bahan-bahan ini dibandingkan dengan kayu yang mati karena kumbang pinus (PBK), bahan baku kami dari penelitian sebelumnya. [ 37 , 38 ] Semua jenis residu kayu menjalani praperlakuan penggilingan yang sama dan proses pembusaan air/pengeringan oven, menggunakan PVA sebagai pengikat dan SDS sebagai surfaktan, dengan mikropartikel kayu kaku yang mencakup lebih dari 74 wt.% dari busa kering. Setiap bahan baku kayu diuji, serta campuran mikropartikel 50:50, dan variasi tambahan termasuk BCTMP sebagai pengikat, air laut simulasi sebagai pengganti air deionisasi ultramurni, dan surfaktan berbasis bio sebagai pengganti SDS. Deskripsi formulasi residu kayu dirinci dalam bagian Eksperimental. Secara umum, rasio massa kayu:PVA sebesar 4:1 digunakan kecuali dalam uji coba yang menguji BCTMP sebagai pengganti PVA, di mana rasio massa kayu:pengikat total sebesar 3:1 digunakan, dengan rasio BCTMP:PVA yang bervariasi di dalamnya. Semua formulasi mudah dibuat busanya, dikeringkan, dan dikeluarkan dari cetakan silikon dengan tampilan yang mirip dengan yang ditunjukkan pada Gambar 1b .

Struktur busa kering adalah busa sel terbuka polihedral dengan makropori “sarang lebah” alami dan sel-sel berpola gelembung udara heterogen (≈1100 µm, Gambar 1c ) yang belum pernah ditunjukkan sebelumnya oleh busa serat selulosa karena terlalu fleksibel untuk mempertahankan mikrostruktur polihedral. Komponen padat busa terdiri dari mikropartikel kayu kaku yang disatukan oleh PVA untuk membentuk penopang dan engsel sel-sel polihedral, dengan pengecualian sampel 100:0 BCTMP:PVA, yang PVA-nya sepenuhnya digantikan oleh serat pulp. Karena mikropartikel kayu kaku mengalami sangat sedikit pemrosesan, mereka mempertahankan makropori alami mereka, berdiameter ≈30 µm, yang merupakan cara sederhana dan berkelanjutan untuk meningkatkan sifat insulasi termal sambil juga mengurangi kepadatan. Bahasa Indonesia: Telah dipahami dengan baik bahwa penambahan porositas pada bahan polimer padat (sintetis) menurunkan konduktivitas termal, dengan penurunan ukuran pori sesuai dengan penurunan konduktivitas termal, [ 44 , 45 ] dan hubungan ini berlaku baik pada busa kayu kita. Menariknya, ukuran dan morfologi makropori pada mikropartikel kayu kaku kita cocok dengan apa yang dapat dicapai melalui pembekuan terarah aerogel nanocellulose, di mana struktur pori dibentuk oleh pertumbuhan kristal es uniaxial dan kemudian “diatur” dengan pengeringan beku [ 30 , 35 , 46 ] – aerogel ini dapat menjadi superisolator, dengan konduktivitas termal lebih rendah daripada udara, dalam banyak kasus. Ini menyoroti bahwa alam memiliki cara untuk mencapai struktur yang rumit untuk ditiru menggunakan pendekatan sintesis material bottom-up dan kita harus berhati-hati untuk menghindari memecah bahan alami menjadi blok penyusun nano/molekul terkecil ketika bahan skala mikro dan makro dapat menawarkan fungsionalitas yang unik.

Busa kami dirancang untuk aplikasi isolasi termal dan ditemukan mengikuti hubungan sifat material yang diharapkan dari konduktivitas termal yang meningkat dengan meningkatnya kepadatan seperti yang terlihat pada Gambar 2. [ 47 ] Dibandingkan dengan sifat-sifat busa berbasis petrokimia yang umum, busa kami terletak di antara busa kaku dan fleksibel konvensional. Satu set 15 busa dengan komposisi yang sedikit berbeda yang dijelaskan dalam Bagian Eksperimental semuanya menunjukkan kombinasi yang baik dari kepadatan rendah (90–130 kg m −3 ) dan konduktivitas termal rendah (0,0375–0,0453 W m −1 K −1 ), seperti yang ditunjukkan pada Gambar 2 , mencatat bahwa konduktivitas termal udara adalah 0,0259 W m −1 K −1 pada 100 kPa dan 293 K. [ 48 ] Busa isolasi termal terbaik adalah busa dengan penggantian sebagian atau penuh PVA dengan serat BCTMP. Jika dibandingkan langsung dengan EPS (konduktivitas termal = 0,0270–0,0450 W m −1 K −1 ) dan PU (konduktivitas termal = 0,0059–0,830 W m −1 K −1 ), [ 18 , 49 ] kita dapat melihat bahwa semua busa kayu kami cocok untuk menggantikan insulasi termal berbasis petrokimia kaku di dalam bangunan terlepas dari jenis residu kayu atau pengikat yang digunakan.

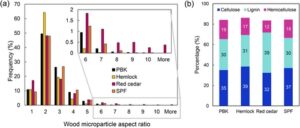

Untuk menganalisis tren di luar hubungan konduktivitas termal dan kepadatan yang terlihat pada Gambar 2 , kami menilai panjang dan lebar mikropartikel kayu kaku ( Tabel 1 ), rasio aspek mikropartikel kayu kaku ( Gambar 3a ), dan komposisi kimia bahan baku kayu (Gambar 3b ). Tidak ditemukan korelasi signifikan antara konduktivitas termal dan dimensi mikropartikel atau komposisi kimia kayu yang menunjukkan bahwa busa relatif tidak sensitif terhadap jenis bahan baku kayu.

| Bahan baku kayu | Jenis Pengukuran | Panjang [µm] | Lebar [µm] | Rasio aspek |

|---|---|---|---|---|

| PBK | Rata-rata | 448 | 211 | 2.1 |

| Maksimum | tahun 2706 | tahun 1760 | 9.6 | |

| menit | 74 | 63 | 1 | |

| Pohon hemlock | Rata-rata | 381 | 209 | 1.8 |

| Maksimum | tahun 2183 | 931 | 6.4 | |

| menit | 69 | 60 | 1 | |

| Pohon cedar merah | Rata-rata | 449 | 191 | 2.2 |

| Maksimum | 3820 | 500 | 15.3 | |

| menit | 73 | 64 | 1 | |

| perlindungan sinar matahari | Rata-rata | 490 | 223 | 2.2 |

| Maksimum | tahun 2381 | tahun 1173 | 9.4 | |

| menit | 74 | 64 | 1 |

Tabel 1 menunjukkan variasi dalam ukuran mikropartikel kayu yang digunakan: panjang rata-rata berkisar dari 381–490 µm dan lebar rata-rata berkisar dari 191–223 µm, tetapi mikropartikel terpanjang mencapai 3820 µm sedangkan yang terpendek adalah 60 µm. Gambar 3a menunjukkan rentang rasio aspek yang luas yang diukur dan secara umum, mikropartikel kayu kaku kami memiliki distribusi rasio aspek miring ke kanan yang berpusat pada ≈2, yang berarti bahwa sebagian besar mikropartikel memiliki bentuk persegi panjang pendek. Distribusi ukuran yang luas dan ukuran rata-rata yang serupa membuatnya sulit untuk melihat tren. Namun, yang perlu diperhatikan adalah bahwa cedar merah memiliki fraksi mikropartikel rasio aspek tinggi terbesar dan hemlock memiliki fraksi mikropartikel rasio aspek rendah terbesar. Menariknya, menggabungkan kedua jenis mikropartikel ini (50:50 Red cedar:Hemlock) menghasilkan busa dengan konduktivitas termal di tengah-tengah antara dua bahan baku (Gambar 2 ). Ini menunjukkan hubungan yang lemah antara distribusi rasio aspek mikropartikel dan konduktivitas termal, jika densitas tetap tidak berubah, dan penyertaan mikropartikel dengan rasio aspek yang lebih tinggi dapat menjadi keuntungan untuk isolasi termal. Kami percaya bahwa polidispersitas dalam ukuran mikropartikel, yang biasanya dilihat sebagai indikator bahan berkualitas rendah, [ 50 , 51 ] merupakan keuntungan dalam metode dan bahan kami karena merupakan salah satu faktor kunci yang berkontribusi pada stabilitas struktural busa kami. [ 37 , 52 – 54 ] Hasil ini mengusulkan bahwa selama distribusi ukuran dan bentuk partikel tercapai, residu kayu lunak umum apa pun dapat digunakan untuk menghasilkan busa mengikuti metode kami.

Mekanisme perpindahan panas utama dalam busa kami adalah konduksi melalui fase padat dan gas dan radiasi, dengan konveksi dianggap dapat diabaikan untuk bahan dengan pori/sel kecil. [ 55 ] Demikian pula, hamburan fonon pada antarmuka (yang sebagian besar bertanggung jawab atas konduktivitas termal rendah dalam busa nanocellulose), [ 56 ] kemungkinan tidak signifikan karena partikel kami berada dalam skala mikron dengan makropori alami besar yang berkontribusi pada konduktivitas termal rendah yang kami laporkan. PVA memiliki kontribusi besar terhadap konduktivitas termal dalam formulasi kami, menjadi ≈25 wt.% dari busa kering kami, dibandingkan dengan penelitian lain pada busa pulp yang tidak termasuk PVA [ 4 – 8 ] atau termasuk jumlah PVA yang sangat kecil (konsentrasi 0,1%–0,5%). [ 9 ] PVA memiliki konduktivitas termal 0,1–0,5 W m −1 K −1[ 57 , 58 ] dan kayu memiliki nilai konduktivitas termal yang bervariasi tergantung pada usia, kadar air, dan arah aliran panas relatif terhadap serat kayu, tetapi umumnya 0,1–0,3 W m −1 K −1 untuk kayu lunak kering. [ 24 – 26 ] Ini berarti bahwa ada kecocokan konduktivitas termal yang baik antara PVA dan partikel mikro kayu. Panas ditransfer pada tingkat yang sama melalui fase padat dan tidak membedakan antara PVA dan partikel mikro kayu, menjelaskan mengapa konduktivitas termal busa tidak terlalu dipengaruhi oleh dimensi partikel mikro. Karena PVA menghubungkan struktur padat dalam busa kami, ada resistansi kontak minimal antara partikel mikro kayu yang kaku, dan konduktivitas padat sangat mirip ketika kepadatan busa sama.

Komposisi kimia dari empat bahan baku kayu ditentukan dengan analisis lignin Klason diikuti dengan analisis monosakarida pada dua sampel ulangan (Gambar 3b ). [ 59 ] Red cedar memiliki kandungan lignin tertinggi, hemlock kandungan selulosa tertinggi, dan PBK kandungan hemiselulosa tertinggi tetapi beberapa persen perbedaan dalam komposisi tampaknya tidak berhubungan dengan nilai konduktivitas termal pada Gambar 2. Hal ini disebabkan oleh nilai konduktivitas termal yang tumpang tindih untuk tiga komponen [ 60 – 62 ] yang menunjukkan bahwa konduktivitas kayu curah lebih sensitif terhadap struktur mikro daripada komposisi. Seiring dengan dimensi mikropartikel kayu yang kaku, hasil komposisi ini mendukung sifat “agnostik bahan baku” dari metode produksi busa kami.

Selain mengubah bahan baku kayu, formulasi lain yang ditunjukkan pada Gambar 2 menunjukkan keberhasilan penggantian air deionisasi ultramurni dengan air laut simulasi (100% PBK dengan air laut) dan SDS dengan surfaktan berbasis bio, Glucopon 425 N (100% PBK dengan Glucopon). Sampel 100% PBK dengan air laut kami menunjukkan bahwa air yang digunakan untuk pembentukan busa dapat terkontaminasi dengan garam yang biasanya ditemukan di laut pada konsentrasi setinggi 36 g L −1 . Karena sumber air tawar menjadi langka dan langkah-langkah pemurnian air menjadi lebih mahal, dapat menggunakan sumber air yang “terkontaminasi” seperti air laut adalah alternatif yang lebih berkelanjutan dan layak secara ekonomi. Surfaktan berbasis bio yang kami pilih, Glucopon 425 N, memiliki tegangan permukaan yang mirip dengan SDS (27 mN m −1 dibandingkan dengan 25,2 mN m −1 untuk SDS, diukur pada 1 g L −1 pada suhu 23 °C) yang kemungkinan berkontribusi pada sifat serupa yang diamati pada busa yang dibuat dengan kedua surfaktan tersebut. Sekali lagi, kepadatan dan konduktivitas termal busa mikropartikel kayu kami tampak relatif tidak sensitif, bahkan ketika beberapa komponen diganti dengan alternatif yang lebih berkelanjutan.

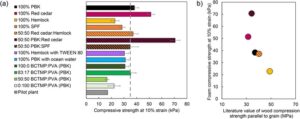

Busa isolatif untuk bangunan biasanya bukan material struktural, tetapi tetap memerlukan kekuatan minimum untuk menopang beratnya sendiri dan menahan penanganan. Mengukur kekuatan tekan pada regangan 10% merupakan parameter yang dapat menunjukkan seberapa baik busa dapat ditangani (misalnya, selama pengangkutan dan pemasangan). Kami menggunakan ASTM C578-22 – Spesifikasi Standar untuk Insulasi Termal Polistirena Seluler yang Kaku sebagai tolok ukur untuk melihat seberapa baik kinerja sampel kami terhadap busa isolatif kaku berbasis petrokimia.

Jika dibandingkan dengan ASTM C578-22 ( Gambar 4a ), hanya beberapa sampel kami yang melampaui kekuatan tekan minimum pada regangan 10% sebesar 35 kPa: 100% PBK, 100% Red cedar, 50:50 Red cedar:Hemlock, 50:50 PBK:Red cedar, 50:50 PBK:SPF dan 83:17 BCTMP:PVA. Dibandingkan dengan bahan isolasi konvensional, kekuatan tekan sampel ini rendah: EPS memiliki kisaran 0,0392–10,9 MPa sementara PU memiliki kisaran 0,0145–82,7 MPa. [ 49 ] Bahan-bahan berbasis bio lainnya bervariasi, misalnya ≈2–50 kPa untuk busa nanofibril selulosa, [ 63 ] ≈220 kPa untuk xerogel kayu teroksidasi TEMPO, [ 64 ] dan 17–111 kPa untuk busa pulp-kitosan. [ 65 ] Namun, insulasi bangunan tidak perlu menahan beban. Kekuatan minimum yang ditetapkan oleh ASTM C578-22 (35 kPa) mengkuantifikasi bahwa busa mudah ditangani tanpa putus. Lebih jauh, mungkin ada hubungan yang menarik antara rasio aspek mikropartikel dan kekuatan tekan. Semua sampel ini terbuat dari kayu pada rasio aspek mikropartikel yang lebih tinggi (PBK dan cedar merah tinggi dibandingkan SPF dan hemlock yang rendah), menunjukkan hubungan antara mikropartikel rasio aspek yang lebih tinggi dan peningkatan kekuatan tekan.

Kami juga membandingkan nilai literatur kekuatan kompresi kayu kering (12 wt.% kelembaban) sejajar serat untuk cedar merah, hemlock barat, dan pinus lodgepole (dan campuran 50:50 dengan asumsi hukum campuran) dengan kekuatan kompresi pada regangan 10% busa kami untuk melihat apakah ada hubungan yang ada (Gambar 4b ). Tidak ada korelasi positif antara kekuatan kompresi kayu curah dan kekuatan kompresi busa, yang memberikan kepercayaan pada metode pembentukan busa kami yang agak “tidak bergantung pada bahan baku”. Namun, ini mungkin hanya berlaku untuk beberapa jenis kayu dan lebih banyak pekerjaan diperlukan untuk memetakan sepenuhnya sifat mekanis sebelum prediksi yang meyakinkan untuk desain busa berdasarkan nilai kayu curah dapat dibuat.

2.2 Pengikat Polivinil Alkohol dapat Digantikan Sebagian atau Seluruhnya oleh Serat BCTMP

Untuk meningkatkan kandungan bio-based pada busa kami, kami menguji efek penurunan kandungan PVA dan penggantian PVA sebagian versus penuh dengan BCTMP (yaitu, pulp kayu berbiaya rendah dan diproses secara minimal). Dengan menggunakan serat pulp, kami bertujuan untuk menjerat mikropartikel kayu secara mekanis guna menstabilkan busa berair tanpa adanya PVA. Penting untuk dicatat bahwa bahkan pada sampel yang diuji dengan pulp terbanyak, komposisi keringnya masih 74,8 wt.% mikropartikel kayu berbanding 24,9 wt.% pulp, dengan sisanya berupa surfaktan.

Salah satu perbedaan utama penggunaan mikropartikel kayu sebagai pengganti pulp adalah penggunaan mikropartikel membutuhkan lebih sedikit air untuk pembentukan busa. Busa yang hanya mengandung pulp sebagai bahan struktural membutuhkan lebih banyak air (yaitu, konsistensi rendah) untuk dapat mencampur bubur karena higroskopisitas dan rasio aspek serat pulp yang relatif tinggi. Dalam hal ini, lebih banyak air diperlukan untuk mengakomodasi penambahan pulp dalam formulasi kami, seperti yang dijelaskan dalam Bagian Eksperimen, yang mungkin memiliki implikasi hilir dalam waktu pengeringan atau kebutuhan untuk drainase sebelum pengeringan.

Semua kombinasi PVA dan BCTMP menghasilkan busa yang bertahan dari proses pembusaan dan pengeringan dan dapat dilepaskan dengan mudah dari cetakannya. Ini mengesankan karena massa keseluruhan pengikat berkurang dan pelepasan cetakan yang mudah tidak terjadi ketika PVA berkurang secara signifikan dengan sendirinya tanpa pengganti apa pun. [ 38 ] Gambar 2 menunjukkan bahwa sampel dengan campuran PVA dan BCTMP memiliki kepadatan terendah yang kemungkinan terkait dengan penurunan massa pengikat polimer yang ditambahkan, yang memiliki kepadatan lebih tinggi daripada serat pulp. Dalam hal ini, penyertaan BCTMP tidak hanya dapat mengurangi massa PVA yang digunakan, tetapi juga menghasilkan kerangka busa yang lebih ringan yang secara alami menyebabkan konduktivitas termal yang lebih rendah.

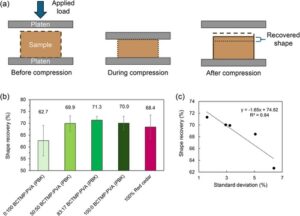

Bahasa Indonesia: Ketika PVA digantikan dengan BCTMP, ada sedikit penurunan dalam kekuatan tekan (dibandingkan dengan busa 100% PBK, Gambar 4a ). Hasilnya serupa dengan busa pulp lainnya, yang memiliki kekuatan tekan pada regangan 10% ≈2–12 kPa dan menunjukkan bahwa BCTMP tidak sepenuhnya mampu menggantikan kemampuan mengikat yang disediakan PVA (pada rasio yang kami uji) jika busa kaku adalah tujuannya. [ 6 ] Ini juga terlihat dalam modulus Young dari uji lentur 3 titik ( Tabel 2 dan Gambar S2 , Informasi Pendukung) di mana busa dengan PVA sebagai satu-satunya pengikat lebih kaku (modulus Young = 26,9 MPa), menyiratkan pengikatan partikel kayu yang lebih baik dibandingkan dengan busa dengan hanya BCTMP sebagai pengikat (modulus Young = 10,8 MPa). Namun, kerugian ini diimbangi dengan peningkatan pemulihan bentuk dengan BCTMP saat dikompresi secara siklis dalam wilayah elastisnya, seperti yang ditunjukkan secara skematis pada Gambar 5a . Kami juga melihat trade-off ini tercermin dalam uji tekuk 3 titik, di mana penambahan BCTMP meningkatkan regangan lentur sebelum putus.

| Mencicipi | Modulus Young [MPa] | Tegangan lentur pada gaya maksimum [MPa] | Ketegangan lentur pada gaya maksimum [%] |

|---|---|---|---|

| 100% PBK | 26,9 ± 6,9 | 0,37 ± 0,04 | 2,7 ± 0,7 |

| 50:50 BCTMP:PVA (PBK) | 16,8 ± 5,8 | 0,30 ± 0,02 | 4,3 ± 0,6 |

| 100:0 BCTMP:PVA (PBK) | 10,8 ± 2,4 | 0,20 ± 0,05 | 3,0 ± 0,6 |

Gambar 5b menunjukkan hasil pemulihan bentuk untuk busa PBK dengan BCTMP saat dikompresi 10 kali hingga regangan 10%. Sampel 100% Red cedar juga diuji untuk memahami apakah peningkatan pemulihan bentuk tetap berlaku untuk bahan baku kayu dengan fraksi mikropartikel rasio aspek tinggi yang lebih besar. Kita dapat melihat bahwa pemulihan bentuk lebih tinggi untuk busa dengan fraksi serat panjang yang lebih besar (BCTMP) atau mikropartikel rasio aspek tertinggi (red cedar). Meskipun red cedar mengandung kandungan selulosa terendah, bentuknya yang lebih seperti serat (fraksi mikropartikel rasio aspek tinggi yang lebih tinggi) dan kandungan lignin yang tinggi mungkin memungkinkannya untuk bekerja serupa dengan serat BCTMP yang berkontribusi pada sifat pemulihan bentuk yang baik.

ANOVA satu arah dengan tingkat kepercayaan 95% mengungkapkan perbedaan signifikan secara statistik antara semua sampel untuk pemulihan bentuk (F(4,22) = 3,4, p < 0,03). Korelasi antara pemulihan bentuk dan ketidakpastian juga ditemukan (Gambar 5c ), yang mungkin disebabkan oleh sifat kegagalan getas versus ulet. Meskipun busa dikompresi hingga regangan 10% yang berada dalam wilayah elastisnya, itu hanya berlaku untuk satu siklus kompresi. Ketika dimuat secara siklis, retakan kecil menjalar dan menghasilkan kegagalan getas atau ulet. Busa dengan pemulihan bentuk yang lebih tinggi, atau fraksi serat/mikropartikel fleksibel yang lebih tinggi, juga cenderung menunjukkan kegagalan ulet (dapat diprediksi). Sebaliknya, busa dengan pemulihan bentuk yang lebih rendah cenderung gagal secara getas (acak), menghasilkan ketidakpastian yang lebih besar. [ 66 ]

Kinerja pemulihan bentuk busa disebabkan oleh keterikatan mekanis serat BCTMP dan mikropartikel PBK, dan mikropartikel cedar merah dengan dirinya sendiri. Ada cukup kontak fisik antara serat dan mikropartikel kayu untuk memungkinkan busa kembali lebih baik ke bentuk aslinya. Dalam beberapa aplikasi seperti bantalan dan pengemasan, pemulihan bentuk mungkin diinginkan dibandingkan dengan memiliki papan yang lebih kaku dengan kekuatan tekan yang lebih tinggi. Sampel BCTMP:PVA 83:17 sebenarnya memiliki kinerja pemulihan bentuk terbaik dan memenuhi standar kekuatan tekan, sedangkan sampel BCTMP:PVA 50:50 memiliki kombinasi kekakuan dan kelenturan yang baik (Tabel 2 ), yang menunjukkan bahwa kedua sifat yang menguntungkan dapat dicapai dalam sistem yang sama.

2.3 Ukuran Mikropartikel Kaku Harus Sesuai dengan Ukuran Gelembung yang Dikendalikan Surfaktan untuk Mendapatkan Sifat yang Lebih Baik untuk Busa Insulatif Termal

Berdasarkan hasil kami, kami menyarankan dua parameter untuk mengoptimalkan kinerja busa kering saat pembentukan busa dengan mikropartikel kayu kaku. Pertama, distribusi ukuran dan bentuk mikropartikel adalah kunci untuk memperoleh busa berair stabil yang mempertahankan ukuran gelembung selama pengeringan dan berkinerja baik sebagai busa isolasi dalam keadaan kering. Ini juga direkomendasikan dari penelitian busa serat pulp dengan tambahan fines, di mana berbagai ukuran serat lebih disukai. [ 16 ] Pekerjaan kami sebelumnya menunjukkan bahwa fraksi ukuran mikropartikel kayu terkecil menghasilkan busa berair paling stabil yang mempertahankan volume busanya karena lebih sedikit pengkasaran dan penggabungan gelembung yang terjadi selama pengeringan. [ 37 ] Di sini, kami melengkapi pengetahuan itu dengan menunjukkan bahwa memasukkan mikropartikel kayu di ujung lain spektrum ukuran (rasio aspek yang lebih besar dan lebih tinggi, seperti cedar merah) memiliki sedikit pengaruh pada penurunan konduktivitas termal. Makroporositas alami mikropartikel kayu kaku, terlihat pada gambar tomografi sinar-X (Gambar 1 dan Gambar 6 ) juga berkontribusi terhadap konduktivitas termal busa yang rendah.

Metode pembentukan busa kami khususnya mendapat manfaat dari memiliki distribusi luas ukuran dan bentuk mikropartikel kayu kaku yang mendukung struktur busa polihedral dengan mikropartikel kayu padat yang membentuk penyangga. Seperti yang ditunjukkan dalam gambar tomografi sinar-X (Gambar 1 dan Gambar 6 ), mikropartikel kayu kaku berkumpul di sekitar gelembung udara tanpa orientasi preferensial. Pekerjaan oleh Pöhler et al. menunjukkan bahwa peningkatan rasio kekuatan terhadap berat bahan fibrilar ringan dapat ditingkatkan dengan memasukkan fines, yang dapat membangun jembatan material di antara serat. [ 9 ] Konsep di sini adalah bahwa kekuatan ditingkatkan dengan meningkatkan jumlah titik kontak untuk membantu perpindahan beban, yang dapat membantu kita mencapainya dengan distribusi ukuran dan bentuk mikropartikel.

Selain mekanisme stabilisasi dan peningkatan mekanis yang diusulkan, ada aspek praktis dalam penggunaan berbagai ukuran mikropartikel dan serat. Kami menemukan bahwa ada batas atas ukuran mikropartikel dalam hal pemrosesan. Penggunaan sebagian besar mikropartikel besar atau serat BCTMP tidak memungkinkan pada skala laboratorium karena peralatan pembusaan (homogenizer Ultra Turrax). Upaya pembusaan dengan mikropartikel cedar merah yang mengandung fraksi ukuran 500 hingga 1000 µm serta serat BCTMP pada ukuran mata jaring 28 (setara dengan 600 µm) cenderung menyumbat bilah homogenizer. Sebaliknya, mikropartikel atau serat/halus yang dihasilkan dari penggilingan hanya mewakili sebagian kecil dari total material yang diproduksi. Penggunaan hanya sebagian kecil material dan/atau penggunaan energi tambahan untuk menggiling material lebih lanjut keduanya bertentangan dengan tujuan penelitian kami, yaitu menggunakan material limbah sisa sedekat mungkin dengan bentuk alaminya.

Saran kedua kami adalah mencocokkan ukuran gelembung udara dengan ukuran mikropartikel kayu kaku yang dominan untuk kinerja mekanis terbaik. Dari keempat residu kayu yang diuji, cedar merah memiliki kekuatan tekan tertinggi sementara hemlock memiliki yang terburuk, dan kami menduga ini umumnya berkorelasi dengan ukuran dan bentuk mikropartikel. Pöhler et al. mengomentari bahwa untuk bahan berpori dan tidak kontinu, beban ditransfer dari serat ke serat melalui sambungan serat-serat atau resin penghubung. [ 6 ] Meskipun komentar ini mengacu pada busa berbasis pulp, konsep ini terkenal dalam mekanika dan dapat diterapkan pada partikel kaku juga. Ketika beban diterapkan pada busa sel terbuka yang kaku, kegagalan terjadi di sudut-sudut, atau engsel, dari struktur sel. [ 67 ] Kegagalan mekanis untuk busa dengan ukuran mikropartikel yang lebih kecil kemungkinan terjadi di sepanjang penyangga seluler, bukan pada engsel, yang menghasilkan kekuatan tekan yang lebih rendah. Dengan kata lain, jika ukuran gelembung secara umum lebih besar daripada partikel mikro, kegagalan kompresif terjadi di sepanjang penyangga seluler sebelum titik kekuatan maksimum pada engsel tercapai.

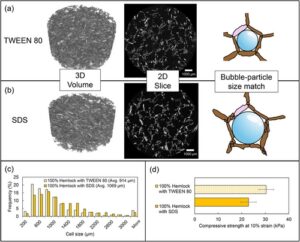

Untuk menguji sinergi ukuran gelembung udara dan ukuran mikropartikel, kami memilih untuk membuat gelembung yang lebih kecil dan melihat apakah bahan baku kami dengan mikropartikel terpendek, hemlock, akan merespons dengan menunjukkan peningkatan kekuatan tekan. Surfaktan nonionik menghasilkan gelembung yang lebih kecil daripada surfaktan anionik, [ 68 ] dengan TWEEN 80 diketahui menghasilkan gelembung 2 hingga 3 kali lebih kecil daripada SDS. [ 69 ]

Tomografi sinar-X dari dua sampel, busa hemlock dengan TWEEN 80 dan SDS (Gambar 6a,b , berturut-turut) mendukung bahwa busa TWEEN 80 memiliki sel yang lebih kecil, dinilai oleh ImageJ dari irisan 2D (Gambar 6c ). Ukuran sel rata-rata saat menggunakan TWEEN 80 adalah 914 µm (maks: 4576 µm, min: 139 µm) dan saat menggunakan SDS adalah 1069 µm (maks: 5671 µm, min: 130 µm). Jari-jari sel sebesar 457 µm (yaitu, setengah dari ukuran sel TWEEN 80 rata-rata) sesuai dengan panjang sisi pentagon sebesar 664 µm atau panjang sisi oktagon sebesar 379 µm, dengan demikian panjang sisi oktagon paling dekat dengan ukuran mikropartikel hemlock rata-rata sebesar 381 µm. Ini menunjukkan bahwa busa kami mengandung berbagai sel berbentuk polihedral yang tidak selalu berbentuk pentagon yang digambarkan pada Gambar 6. Struktur seluler paling baik divisualisasikan dalam rekonstruksi 3D yang disediakan dalam Video S1 dan S2 (Informasi Pendukung).

Meskipun perbedaan ukuran sel antara busa TWEEN 80 dan SDS mungkin tampak kecil (Gambar 6c ), menggunakan TWEEN 80 dengan mikropartikel hemlock menghasilkan kekuatan tekan yang lebih tinggi (Gambar 6d ) serta kepadatan yang sedikit lebih tinggi dengan penurunan konduktivitas termal yang tidak terduga (Gambar 2 ). Mencocokkan mikropartikel yang lebih pendek dengan gelembung udara yang lebih kecil menghasilkan busa yang lebih baik daripada mikropartikel yang lebih pendek dengan gelembung yang lebih besar tetapi tidak sebagus mikropartikel yang lebih panjang dengan gelembung yang lebih besar, yaitu, busa cedar merah dengan SDS. Hasil ini mendukung mekanisme yang kami usulkan dan bahwa menggunakan mikropartikel yang ukurannya sebanding dengan gelembung udara adalah menguntungkan.

Pekerjaan masa lalu oleh Al-Qararah et al. menyinggung mekanisme serupa di mana serat pulp termomekanis kimia (CTMP) yang relatif kaku sangat memengaruhi ukuran sel kering dibandingkan dengan serat Kraft yang fleksibel. [ 70 ] Hal ini karena serat fleksibel menyesuaikan diri dengan gelembung dan ruang di sekitarnya dapat runtuh selama langkah pengeringan, sedangkan serat kaku atau partikel mikro lebih mampu memaksakan dan mempertahankan struktur di sekitar gelembung. Ketika gelembung runtuh selama pengeringan, serat kaku atau partikel mikro akan mempertahankan jarak dari tahap gelembung berair asli. Karena partikel mikro kami lebih kaku daripada serat CTMP, hubungan antara ukuran gelembung dan sifat akhir mungkin sama kuatnya. Sementara ukuran gelembung berair mungkin bukan prediktor untuk sifat akhir seperti konduktivitas termal dan kekuatan tekan saat menggunakan partikel mikro/serat fleksibel, tampaknya hal itu berkorelasi untuk partikel mikro kaku seperti yang ditunjukkan oleh konduktivitas termal dan kekuatan tekan kami yang lebih baik dalam sampel TWEEN 80. Hal ini menunjukkan bahwa pemilihan ukuran gelembung secara hati-hati agar sesuai dengan ukuran mikropartikel rata-rata, atau sebaliknya, dapat menghasilkan konduktivitas termal yang lebih rendah dan peningkatan kekuatan tekan.

2.4 Metode Busa Kayu Mudah Ditingkatkan ke Tingkat Pabrik Percontohan

Bahasa Indonesia: Bekerja sama dengan Pusat Penelitian Teknis VTT Finlandia, kami meningkatkan metode pembentukan busa yang disajikan di sini menggunakan mikropartikel kayu kaku untuk menghasilkan busa pada skala pabrik percontohan. Lingkungan percontohan yang digunakan adalah percontohan untuk jaringan kontinu yang dibentuk busa tanpa tekanan yang memiliki lebar 600 mm dengan pembentukan horizontal, dijalankan pada 2 m min −1 , di mana pengeringan dilakukan serupa dengan laboratorium, tetapi dalam unit oven berukuran wadah sebagai langkah terpisah. Beberapa modifikasi kecil pada formulasi diperlukan untuk mengakomodasi peralatan yang berbeda, tetapi keseluruhan prosesnya sama dan kami mencapai hasil yang serupa dengan skala laboratorium. Perbedaan warna kecil antara busa (baik yang diproduksi di pabrik percontohan maupun laboratorium) diamati berdasarkan perubahan pemrosesan dan formulasi untuk peningkatan skala di mana busa dengan BCTMP lebih banyak tampak lebih putih.

Bahasa Indonesia: Setelah membandingkan bahan-bahan (hemlock dari Kanada) dan (pinus dari Finlandia) di laboratorium, VTT memilih untuk menggunakan residu kayu lokal untuk mereka, menggunakan serbuk gergaji pinus ( Pinus sylvestris ) untuk mikropartikel kayu kaku, BCTMP (dari Picea abies ) dan PVA (Kuraray Poval) untuk pengikat, dan SDS untuk surfaktan dalam uji coba percontohan. Sembilan uji coba dijalankan, masing-masing dengan formulasi busa kering yang berbeda berkisar antara 50–80 wt.% mikropartikel kayu kaku, 5–25 wt.% PVA, 5–25 wt.% BCTMP, dan 0,04–12 wt.% SDS. Papan busa tebal yang mempertahankan bentuknya melalui langkah pengeringan diproduksi secara semi-kontinyu dan berukuran ≈1×0,5 m setelah dipotong dan setidaknya setebal 4 cm. Kisaran penuh properti dari sembilan uji coba tersebut mencakup kisaran kepadatan 83–104 kg m −3 , kisaran konduktivitas termal 0,041–0,048 W m −1 K −1 , dan kisaran kekuatan kompresi pada regangan 10% sebesar 15–22 kPa.

Memotong busa dari atas ke bawah (melalui ketebalan) mengungkapkan sel-sel polihedral yang tampak serupa dengan sel-sel dalam pemindaian tomografi sinar-X dari busa yang diproduksi di laboratorium. Perbedaan utama antara busa yang diproduksi di laboratorium dan pabrik percontohan adalah profil porositas: untuk busa skala yang lebih besar, partikel mikro kayu cenderung sedikit memadat di dekat bagian bawah busa, yang menunjukkan bahwa lebih banyak drainase cairan terjadi karena peningkatan kadar air yang diperlukan untuk pemrosesan. Distribusi ukuran sel dari busa kering pabrik percontohan menunjukkan distribusi miring ke kanan, serupa dengan busa skala laboratorium yang ditunjukkan pada Gambar 6c , tetapi secara keseluruhan, busa pabrik percontohan memiliki sel yang lebih kecil, dengan nilai median 270–420 µm (Tabel S1 , Informasi Pendukung). Tiga dari sembilan uji coba menghasilkan sifat material yang sangat mirip dengan busa laboratorium (Gambar 2 dan Gambar 4 ) dengan rentang kepadatan 89–102 kg m −3 ; kisaran konduktivitas termal 0,041–0,044 W m −1 K −1 ; dan kekuatan kompresi pada kisaran regangan 10% sebesar 17–20 kPa. Selain itu, karena ukuran sel lebih kecil daripada yang diamati selama fase laboratorium, penggunaan TWEEN 80 dengan gelembung yang lebih kecil sebagai surfaktan sebagai pengganti SDS dapat memberikan hasil yang lebih baik. Seiring dengan penilaian kesesuaian ekonomi singkat yang diberikan dalam Tabel S2 (Informasi Pendukung), penerjemahan formulasi dan protokol kami ke skala percontohan mudah dan busa yang dihasilkan berkualitas tinggi, yang menggembirakan untuk produksi komersial di masa mendatang.

3 Kesimpulan

Semua formulasi yang diuji menghasilkan produksi papan busa kaku yang berhasil dengan kemampuan untuk ditingkatkan ke tingkat pabrik percontohan, terlepas dari bahan baku kayu, pengikat, kemurnian air, atau surfaktan yang digunakan. Mengganti pengikat PVA dengan serat BCTMP menurunkan kepadatan busa dan konduktivitas termal, sehingga memungkinkan kami untuk menyesuaikan konten berbasis bio dalam busa kami dan memberikan sifat pemulihan bentuk baru. Analisis tren (atau kekurangannya) yang terlihat untuk kepadatan, konduktivitas termal, kekuatan tekan, rasio aspek mikropartikel/panjang/lebar, dan komposisi kimia bahan baku memberi kami dua pedoman utama untuk pekerjaan selanjutnya menggunakan mikropartikel kayu makropori kaku dalam busa sel terbuka.

Pertama, distribusi ukuran mikropartikel dan rasio aspek yang luas, dari partikel halus hingga mikropartikel memanjang, diinginkan untuk secara bersamaan mencapai kekuatan tekan yang tinggi, konduktivitas termal yang rendah, dan kepadatan yang rendah. Mikropartikel yang lebih kecil membantu menstabilkan busa berair sementara mikropartikel yang lebih besar menghasilkan kekuatan tekan yang lebih tinggi. Variabilitas dalam ukuran, yang biasanya menjadi perhatian dalam pembuatan, membantu menciptakan jembatan material yang mendistribusikan gaya melalui struktur padat meskipun ada perakitan mikropartikel secara acak di antarmuka gelembung udara selama pembusaan. Bahan baku kayu yang memiliki mikropartikel yang terlalu pendek atau terlalu panjang dapat dicampur dengan bahan baku yang mengandung panjang mikropartikel yang hilang untuk meningkatkan sifat busa akhir.

Kedua, rute alternatif untuk mendapatkan sifat-sifat yang baik tanpa mencampur bahan baku adalah dengan mencocokkan ukuran gelembung dengan ukuran mikropartikel. Bahan baku dengan mikropartikel yang lebih pendek akan membutuhkan gelembung yang lebih kecil untuk efek pencocokan ukuran yang sinergis. Kekuatan tekan terbaik dapat dicapai ketika tepi sel polihedral kira-kira cocok dengan panjang satu mikropartikel, karena mode kegagalan tekan akan terjadi pada engsel sel, bukan di sepanjang penyangga sel. Pedoman ini diimbangi oleh yang pertama: karena busa kami menggunakan bahan baku kayu yang secara alami tidak sempurna, mikropartikel yang diproses secara minimal, dan pengendapan mikropartikel yang tidak terkendali selama peletakan busa, akan selalu ada berbagai ukuran dan bentuk mikropartikel dan ukuran sel polihedral dan hanya kecocokan perkiraan yang layak. Namun, penelitian ini menyoroti bahwa bahkan kecocokan mikropartikel-ke-gelembung yang kecil meningkatkan sifat akhir busa kering.

Keserbagunaan metode kami, dan penggunaan mikropartikel kaku yang diproses secara minimal, berpori mikro alami, telah memungkinkan kami mengembangkan platform untuk desain variasi busa berbasis bio di masa mendatang. Sebagai hasil dari stabilitas busa berair yang tinggi dan ketidakpekaan metode ini terhadap parameter yang diuji, kami yakin bahwa peneliti di masa mendatang dapat dengan mudah mencapai sifat busa yang ditargetkan berdasarkan pedoman kami. Formulasi busa mikropartikel kayu kaku kami di masa mendatang dapat meningkatkan ketahanan terhadap api, kelembapan, atau mikroba.

4 Bagian Eksperimen

Bahan

Bubuk PVA (Sigma–Aldrich, 87%–90% terhidrolisis, berat molekul 30.000–70.000 g mol −1 ), bubuk SDS (Sigma–Aldrich, kemurnian ≥ 98,5%), dan air deionisasi suling Millipore Milli-Q (resistivitas 18,2 MΩ cm) digunakan untuk sampel busa “dasar”. Cairan kental TWEEN 80 (Sigma–Aldrich) dan cairan Glucopon 425 N (BASF) digunakan dalam studi surfaktan alternatif. Air laut tiruan (pengganti) dibuat mengikuti ASTM D1141-98 (2021) dan terutama meliputi garam NaCl, MgCl 2 , dan Na 2 SO 4 . BCTMP dari campuran pinus lodgepole dan cemara putih dan disediakan oleh West Fraser (Quesnel River Pulp, British Columbia). Massa kering BCTMP memiliki konsistensi 91,5%, Standar Kekebasan Kanada 510 mL, panjang serat tertimbang rata-rata 1,62 mm, dan kandungan serat halus 24% b/b. Bahan baku kayu yang digunakan dalam busa tercantum dalam Tabel 3 beserta pemasoknya. Tabel 4 menyediakan komposisi bubur berair yang dibusakan lalu dikeringkan dalam oven.

| Bahan baku kayu | Jenis residu | Spesies pohon | Kandungan air [wt.%] | Perusahaan, Lokasi |

|---|---|---|---|---|

| PBK | Kayu mati karena kumbang pinus | Pinus lodgepole, Pinus contorta | 6.4 | Plantee Bioplastics Inc., Prince George, British Columbia, Kanada |

| Pohon hemlock | Serutan kayu | Hemlock Barat, Tsuga heterophylla | 6.8 | Produk Hutan Morwood, Chilliwack, British Columbia, Kanada |

| Pohon cedar merah | Serbuk gergaji | Pohon cedar merah barat, Thuja plicata | 7.3 | Produk Hutan Terminal, Richmond, British Columbia, Kanada |

| perlindungan sinar matahari | Serbuk gergaji | Campuran cemara-pinus-cemara termasuk Picea glauca, Picea engelmannii, Pinus contorta, dan Abies lasiocarpa | 6.6 | Creekside Forest Products Richmond, British Columbia, Kanada |

| Nama sampel | Rasio kayu:pengikat (berdasarkan massa) | Kayu [g] | PVA [g] | Massa kering BCTMP a) [g] | SDS [g] | Air [g] |

|---|---|---|---|---|---|---|

| 100% Hemlock, 100% Red cedar, 100% PBK, 100% SPF, 50:50 Red cedar:Hemlock, 50:50 PBK:Red cedar, 50:50 PBK:Hemlock | 4:1 | 12 | 4 | angka 0 | 0,048 tahun | 69 |

| 100% PBK dengan air laut | 4:1 | 12 | 4 | angka 0 | 0,048 tahun | 69 b) |

| 100% PBK dengan Glucopon | 4:1 | 12 | 4 | angka 0 | 0,048c ) | 69 |

| 100% Hemlock dengan TWEEN 80 | 4:1 | 12 | 4 | angka 0 | 0,048 hari) | 69 |

| 100:0 BCTMP:PVA (PBK) | 3:1 | 12 | angka 0 | 3 | 0,048 tahun | 109 |

| 83:17 BCTMP:PVA (PBK) | 3:1 | 12 | 0.5 | 2.5 | 0,048 tahun | 102 |

| 50:50 BCTMP:PVA (PBK) | 3:1 | 12 | 1.5 | 1.5 | 0,048 tahun | 89 |

| 0:100 BCTMP:PVA (PBK) | 3:1 | 12 | 3 | angka 0 | 0,048 tahun | 69 |

a) Massa kering dengan konsistensi 91,5%; b) Simulasi air laut yang digunakan (ASTM D1141-98(2021)); c) Glucopon® 425 N digunakan; d) TWEEN 80 digunakan.

Penggilingan Kayu

Semua bahan baku kayu digiling menggunakan mesin penggiling pisau (SM100 Comfort, Retsch, Haan, Jerman) dengan saringan 1 mm. PBK memerlukan proses awal melalui mesin penggiling palu (10HMBL, GlenMills, Clifton, AS) untuk mengurangi ukuran serpihan kayu awal untuk penggilingan pisau. Bahan baku kayu cedar merah memerlukan penyaringan tambahan untuk mendapatkan partikel mikro berukuran 500 µm dan lebih kecil karena keterbatasan pencampuran dengan homogenizer.

Rasio Aspek, Panjang, dan Lebar Mikropartikel Kayu Kaku

Rasio aspek dianalisis dari foto menggunakan ImageJ (versi 1.53u) mengikuti Panduan Pengguna ImageJ. [ 71 ] Gambar diambil dengan kamera ponsel pada tripod dengan penggaris sebagai batang skala, dengan partikel mikro tersebar di layar kaca dengan lampu latar.

Perintah “Analyze Particles” di ImageJ digunakan untuk memperoleh rasio aspek, dan panjang serta lebar diperoleh dari parameter mayor dan minor elips yang disesuaikan dengan rasio aspek (Tabel 1 ). Distribusi frekuensi rasio aspek diperoleh dari lebih dari 10.000 mikropartikel untuk setiap bahan baku menggunakan alat Histogram “Data Analysis” di Microsoft Excel. Partikel terpendek semuanya berukuran hampir sama, kemungkinan karena keterbatasan metode pencitraan dan/atau analisis ImageJ.

Persiapan Busa

Bubur dibuat dengan melarutkan PVA dan SDS (atau Glucopon) dalam air dan kemudian menambahkan mikropartikel kayu giling sesuai dengan formulasi dalam Tabel 4. [ 38 ] TWEEN 80 ditambahkan dalam bentuk cairnya untuk mencocokkan massa SDS . Formulasi sampel “dasar” menggunakan rasio massa kayu:PVA 4:1 tetapi pengujian yang melibatkan reduksi dan penggantian PVA menggunakan rasio massa kayu:total binder 3:1. [ 38 ] Ketika digunakan, BCTMP didispersikan dalam air tambahan yang disebutkan dalam Tabel 4 dan dicampur ke dalam bubur. Busa berair dibuat dari bubur menggunakan homogenizer (Ultra Turrax T25, IKA, Staufen, Jerman) pada 9000 RPM selama 10 menit. Secara umum, 85 mL bubur dibusakan menjadi 180 mL. Persiapan dilakukan di laboratorium dengan termostat yang diatur pada suhu 21 °C dan kelembapan relatif yang tidak terkontrol, berkisar antara 25%–70% RH. Busa berair dituangkan ke dalam cetakan silikon (3,5×3,5×1,5 cm) untuk mengisi, tetapi tidak sampai meluap, setiap cetakan. Pengeringan dilakukan semalaman dalam oven (Oven Gravity Isotemp 100L, Thermo Fisher Scientific, Langenselbold, Jerman) pada suhu 60 °C. Semua busa yang diuji dapat dengan mudah dikeluarkan dari cetakan silikon tanpa pecah atau hancur, dengan tepi yang tidak beraturan dipangkas dengan gunting untuk memberikan bentuk persegi panjang.

Kepadatan Tampak

Kepadatan nyata busa kering diukur dengan mengukur massa (ME204, Mettler Toledo, Mississauga, Kanada) dan dibagi dengan hasil perkalian tiga pengukuran rata-rata panjang, lebar, dan tinggi menggunakan jangka sorong digital.

Konduktivitas Termal

Konduktivitas termal diukur menggunakan instrumen konduktivitas termal transien yang dilengkapi dengan sensor Modified Transient Plane Source (TCi, C-Therm, Fredericton, Kanada), menggunakan beban seberat 500 g di atas setiap sampel untuk memastikan kontak penuh dengan sensor. Setiap sampel memiliki ketebalan minimal 1 cm dan menutupi sensor sepenuhnya dengan luas minimal 3×3 cm.

Pengujian Mekanik

Kekuatan tekan pada regangan 10% dan uji kompresi berulang dilakukan menggunakan mesin uji universal (model 5969, Instron, Norwood, MA, AS), menggunakan perlengkapan pelat kompresi dan laju kompresi 1,3 mm min -1 (ASTM D695). Kekuatan tekan pada regangan 10% mengikuti kondisi uji dari ASTM D1621. Uji kompresi berulang dilakukan dengan mengompresi hingga regangan 10% dalam pola siklus selama 10 siklus. Pemulihan bentuk dihitung dengan mengambil komplemen dari pengurangan tegangan maksimum, yang ditentukan dengan mengukur perubahan tegangan maksimum pada siklus 1 terhadap tegangan maksimum pada siklus 10.

Uji tekuk 3 titik dilakukan menggunakan mesin uji universal (model 68SC-1, Instron, Norwood, MA, AS) dengan perlengkapan tekuk 3 titik seri 2810 pada kecepatan crosshead 2 mm min −1 . Pengujian dilakukan pada lima spesimen per sampel, dengan satu hasil sampel 50:50 BCTMP:PVA (PBK) dibuang karena kegagalan di sepanjang cacat yang jelas. Sampel berukuran tebal ≈1,5 cm, lebar 1,7 cm, dan panjang 10 cm, dan dikondisikan pada suhu 23,5 °C dan 51% RH selama ≈24 jam sebelum pengujian.

Tomografi Sinar-X

Potongan gambar 2D dan rekonstruksi 3D busa kayu diperoleh menggunakan peralatan tomografi sinar-X Xradia 520 Versa (Zeiss, Oberkochen, Jerman) yang beroperasi pada 80 kV. Gambar dikumpulkan pada resolusi 10 µm dengan kamera iKon-L yang dilengkapi dengan sensor 2048×2048 (Andor, Belfast, Irlandia Utara). Pemrosesan gambar dilakukan menggunakan ImageJ dengan plugin MorphoLibJ untuk segmentasi morfologi, dan ukuran sel diukur sebagai diameter Feret dari lebih dari 9000 pengukuran ukuran sel yang diperoleh dan dinyatakan sebagai distribusi frekuensi.

Analisis Statistik

Untuk setiap percobaan, setidaknya lima kali pengulangan diukur. Batang kesalahan menunjukkan simpangan baku.