ABSTRAK

Di pabrik pati kentang, protein kentang juga dapat diperoleh di samping pati produk utama. Setelah protein yang terdenaturasi telah ditarik, sisa sari buah kentang (PFJ) dapat dipekatkan lebih lanjut melalui penguapan dan digunakan sebagai pupuk. Namun, evaporator sangat boros energi. Sebaliknya, filtrasi membran menghadirkan alternatif yang lebih hemat energi untuk proses ini. Dalam studi ini, kemungkinan mengurangi konsumsi energi dengan melakukan prakonsentrasi PFJ menggunakan nanofiltrasi (NF) sebelum evaporator diselidiki. Hasilnya mengidentifikasi membran MPS 34 NF sebagai kandidat yang paling menjanjikan, mencapai fluks rata-rata 28 L/m 2 jam selama konsentrasi PFJ hingga pengurangan volume 53%. Retensi padatan total, nitrogen total, dan Brix juga dapat dicapai antara 83% dan 89%. Meskipun membran mengalami pengotoran parah selama konsentrasi, kapasitas filtrasi dapat dipulihkan hingga 77% dari fluks air murni awal hanya dengan menggunakan satu langkah pembersihan alkali. Tahap praperlakuan terhadap NF menggunakan sentrifugasi juga dievaluasi, tetapi tidak ada perbaikan besar yang dapat diamati. Analisis tekno-ekonomi penerapan pabrik membran NF kontinyu sebelum evaporator menunjukkan periode pengembalian potensial selama 2,3 tahun.

Singkatan

Belanja Modal

belanja modal

CFV

kecepatan aliran silang

MWCO

batas berat molekul

Tidak ada

nanofiltrasi

Biaya operasional

pengeluaran operasional

PFJ

jus buah kentang

PWF

fluks air murni

TMP

tekanan transmembran

TS

total padat

realitas virtual

pengurangan volume

1 Pendahuluan

Energi yang terjangkau dan bersih merupakan salah satu Tujuan Pembangunan Berkelanjutan PBB (Tujuan 7), dan sangat penting bagi industri untuk memiliki teknologi dan proses yang efisien untuk memenuhi sebagian dari tujuan ini [ 1 ]. Hal ini masih memerlukan lebih banyak penelitian dan pengujian teknologi hemat energi untuk mengganti beberapa bagian dari proses lama yang boros energi.

Dalam industri pati kentang, pati, selulosa, protein, dan pupuk dapat diperoleh sebagai produk [ 2 ]. Ini memerlukan beberapa langkah pemrosesan, dan skema proses yang umum dapat dilihat di Bergthaller et al. [ 3 ]. Proses ini biasanya dimulai dengan pembersihan dan penggilingan umbi. Setelah itu, pati dan selulosa dapat diperoleh melalui teknologi pengayakan, sentrifugasi, dan filtrasi [ 2 , 3 ]. Air proses yang tersisa disebut jus buah kentang (PFJ) atau air buah kentang, yang kaya akan protein dan mengandung beberapa garam [ 4 , 5 ]. Protein kemudian dapat diendapkan dengan denaturasi panas, yang memungkinkan pemulihannya dengan, misalnya, sentrifus dekanter [ 6 – 9 ]. Setelah protein dipulihkan, PFJ yang tersisa dengan kandungan nitrogen yang lebih rendah dapat digunakan sebagai pupuk [ 10 ]. Oleh karena itu, air limbah PFJ sering kali dipekatkan melalui penguapan, yang, dari perspektif energi, merupakan metode pengeringan yang tidak efisien [ 11 ].

Alternatif hemat energi untuk penguapan adalah filtrasi membran. Membran terdiri dari bahan semipermeabel, yang digunakan untuk memisahkan zat di bawah gaya penggerak yang diberikan (seringkali tekanan). Metode pemisahan ini terutama didasarkan pada ukuran, tetapi sebagian juga pada sifat kimia dalam komposisi umpan dan karakteristik permukaan membran [ 12 ]. Aliran umpan dibagi menjadi aliran permeat dan retentat. Sistem yang digerakkan oleh tekanan, seperti mikrofiltrasi, ultrafiltrasi, nanofiltrasi (NF), dan reverse osmosis, adalah teknologi membran yang paling umum dalam industri saat ini dan ditentukan oleh ukuran pori dan batas berat molekul (MWCO) [ 13 ]. Bahan polimer adalah bahan yang paling umum digunakan untuk membran karena stabilitasnya dan biaya produksi yang rendah. Bahan tersebut mudah dicetak dan dapat dibentuk menjadi berbagai bentuk agar sesuai dengan jenis modul apa pun. Membran polimer ini dapat terdiri dari, misalnya, polisulfon, polietersulfon, polivinilidena difluorida, atau poliamida [ 14 ].

Membran digunakan secara luas untuk berbagai aplikasi dalam industri makanan, terutama dalam industri susu, dan selama beberapa dekade terakhir terbukti menjadi teknologi yang andal dan mapan [ 13 , 15 ]. Dibandingkan dengan teknologi lain yang tersedia, sistem filtrasi membran memiliki keuntungan karena hemat energi, memiliki jejak karbon rendah, mampu memproses senyawa yang peka terhadap panas, dan seringkali membutuhkan jejak yang rendah [ 16 , 17 ]. Kerugian utama penggunaan membran dalam industri makanan adalah pengotoran membran yang disebabkan oleh, misalnya, protein, pektin, dan pati, dan kebutuhan untuk pembersihan yang diakibatkannya [ 16 , 18 ]. Oleh karena itu, penting untuk menyelidiki tingkat pengotoran dan pemulihan membran dengan menggunakan bahan kimia pembersih saat menerapkan filtrasi membran pada suatu proses.

Untuk industri pati kentang, membran sebelumnya telah diterapkan secara langsung pada PFJ kaya protein, baik untuk memulihkan protein asli dan/atau untuk meningkatkan hasil protein pemulihan, sebagai solusi proses alternatif untuk proses presipitasi panas protein dan dekantasi [ 4 , 5 , 19 – 22 ]. Namun, sepengetahuan penulis, belum banyak penelitian mengenai filtrasi membran dari PFJ yang tersisa dengan kandungan protein rendah. Hal ini berpotensi mengarah pada pemulihan lebih banyak peptida dan asam amino, tergantung pada efisiensi pemurnian dan kompatibilitas dengan pemrosesan hulu, dan penghematan energi pada pemrosesan hilir. Pemrosesan hilir dapat berupa pabrik pengolahan air limbah (yang kemudian dapat memiliki beban organik yang lebih rendah jika diolah terlebih dahulu) atau evaporator untuk memekatkan PFJ menjadi pupuk [ 23 ]. Pemanfaatan energi yang lebih tinggi dalam industri menjadi semakin penting di mana teknologi kunci tertentu, seperti filtrasi membran, akan memainkan peran kunci di masa depan [ 11 ].

Dalam penelitian ini, membran NF diuji untuk penyaringan PFJ dengan kandungan protein rendah guna memperkirakan penghematan energi dibandingkan dengan evaporator hilir. Lima membran polimer yang berbeda disaring, dan yang berkinerja terbaik dipilih untuk uji konsentrasi. Efek praperlakuan juga dinilai, dan seluruh proses pemisahan (penguapan dikombinasikan dengan dan tanpa NF) dievaluasi dalam analisis teknis-ekonomis.

2 Bahan dan Metode

2.1 Membran

Lima membran NF polimer lembaran datar dengan MWCO dalam kisaran 200–1400 Da dipilih untuk eksperimen penyaringan berdasarkan kemampuannya untuk beroperasi pada suhu tinggi. Properti lain dari membran ini untuk eksperimen penyaringan, yang disediakan oleh masing-masing produsen, tercantum dalam Tabel 1 .

| ID Membran | Pabrikan | MWCO (Hari) | TMP maks (bar) | Suhu maksimum (°C) | Kisaran pH | Retensi NaCl (%) |

|---|---|---|---|---|---|---|

| MPS 34 | Koch Membrane Systems Inc., Amerika Serikat | 200 | 35 | 70 | 1–14 | 35 |

| MPS36 | 1000 | 35 | 60 | 1–13 | 10 | |

| Nomor NP010 | Microdyn-Nadir GmbH, Jerman | tahun 1000–1400 | 40 | 95 | 0–14 | 10 |

| Nomor NP030 | 500–700 | 40 | 95 | 0–14 | 30 | |

| SolSep NF090801 | SolSep BV, Belanda | 350 | 20 | 80 | 1–12 | 50 |

Singkatan: MWCO, batas berat molekul; TMP, tekanan transmembran.

2.2 Penyaringan Membran dan Pengaturan Eksperimen

Sebelum setiap percobaan membran, semua membran murni dikondisikan untuk menghilangkan bahan pengawet, diikuti dengan pengukuran fluks air murni (PWF). Pengkondisian dilakukan pada suhu 50°C, tekanan 1 bar dengan kecepatan aliran silang (CFV) yang ditetapkan sebesar 0,2 m/s selama 1 jam menggunakan konsentrasi 1 wt.% bahan pembersih alkali Ultrasil 110 (Ecolab AB, Älvsjö, Swedia). Semua PWF membran diukur pada suhu 30°C dan CFV sebesar 0,3 m/s. PWF diukur pada tekanan 3, 5, dan 7 bar, dengan tetap mempertahankan CFV konstan, kemudian dinormalisasi sebagai permeabilitas rata-rata (L/m 2 jam bar).

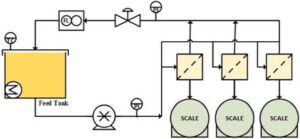

Larutan umpan (PFJ) disediakan oleh Lyckeby Starch AB, Swedia dan merupakan konsentrat dari sentrifus dekanter di jalur pemrosesan protein pabrik. PFJ pertama-tama disaring melalui saringan 45 µm untuk menghilangkan makropartikel yang dapat merusak membran. Percobaan dirancang untuk berjalan pada CFV konstan dengan peningkatan bertahap tekanan transmembran (TMP) hingga 31 bar atau hingga daerah fluks pembatas tercapai [ 24 ]. Percobaan dilakukan pada 70°C dan 0,2 m/s untuk memastikan aliran turbulen dalam modul. Setiap modul memiliki luas membran efektif 0,196 dm 2 . Untuk menyelidiki seberapa banyak membran yang terkotori, PWF diukur setelah setiap penyaringan. Sampel umpan dan permeat dikumpulkan secara teratur pada setiap tekanan yang diselidiki. Membran dipasang secara paralel, dan pengaturannya dapat dilihat pada Gambar 1 .

Pengaturan tersebut terdiri dari tangki umpan 15 L yang dilengkapi dengan pemanas imersi (Backer, Elektro-Värme, Sösdala, Swedia) yang dapat diatur secara termostatik menggunakan unit kontrol (Model MCM, Shinko Technos Co., Ltd., Osaka, Jepang). Percobaan dilakukan dalam mode batch dengan aliran retentat dan permeat yang bersirkulasi kembali ke tangki umpan. Aliran dikontrol menggunakan pompa perpindahan positif (Hydra-cell D25XL, Wanner, Minneapolis, MN, AS), yang dihubungkan ke konverter frekuensi (ELEX 4000, Bergkvist and Co. AB, Gothenburg, Swedia) dan diukur menggunakan flow meter (FCH-34-PP-Chemical, BIO-TECH eK, Vilshofen, Jerman). Tekanan diukur menggunakan pengukur tekanan (DCS40.0AR, Trafag AG, Bubikon, Swiss), yang masing-masing ditempatkan pada sisi umpan dan retentat. Aliran permeat diukur menggunakan neraca (PL6001-S, Mettler Toledo Inc., Columbus, OH, AS). Semua parameter (suhu, TMP, fluks, CFV) terus dipantau dan dicatat menggunakan perangkat lunak LabVIEW 2009 (National Instruments Co., Austin, TX, AS).

2.3 Pengaruh Pretreatment dan Fouling dan Pembersihan Membran

Perlakuan awal PFJ sebelum penyaringan membran juga dievaluasi menggunakan sentrifus (Jouan C-412, Jouan Sa, St. Herblain, Prancis) untuk menghilangkan padatan tersuspensi. Hanya membran dengan kinerja terbaik dari penyaringan (MPS 34) yang digunakan untuk percobaan ini. Percobaan dilakukan dengan cara yang sama seperti dalam studi penyaringan, satu-satunya perbedaan adalah PFJ dengan atau tanpa perlakuan awal.

Setelah penyaringan PFJ, pengotoran dan pembersihan membran juga dievaluasi menggunakan pengukuran PWF. Tiga siklus pembersihan di tempat dilakukan untuk menyelidiki pemulihan fluks. Jenis bahan pembersih yang digunakan, urutan bahan pembersih, konsentrasi bahan pembersih, dan parameter proses yang ditetapkan selama setiap siklus pembersihan diberikan secara rinci dalam Tabel S1 .

Agen pembersih alkali dan enzimatik, Ultrasil 110 dan 53 (Ecolab AB, Älvsjö, Swedia) masing-masing digunakan. Setelah setiap langkah pembersihan, sistem dibilas secara menyeluruh dengan air deionisasi untuk menghilangkan deterjen, diikuti dengan pengukuran PWF baru untuk menentukan efisiensi setiap langkah pembersihan.

2.4 Studi Konsentrasi

Untuk studi konsentrasi, membran dengan kinerja terbaik (MPS 34) dari percobaan penyaringan membran digunakan. Percobaan dilakukan dalam mode batch dengan retentat resirkulasi, sambil terus mengumpulkan permeat pada 70°C, 0,2 m/s CFV, dan 25 bar TMP. Volume awal PFJ adalah 8 L dalam tangki umpan. Sampel umpan dan permeat dikumpulkan pada interval pengurangan volume (VR) reguler. VR didefinisikan dan dihitung sebagai rasio antara volume permeat yang dikumpulkan dan volume umpan asli [ 25 ]. Setelah percobaan, pengukuran PWF lainnya dilakukan. Studi konsentrasi dilakukan dalam peralatan dan pengaturan yang sama seperti untuk studi penyaringan membran, dengan perbedaan satu modul membran tambahan secara paralel.

2.5 Metode Analisis

2.5.1 TS dan Ash

Untuk analisis padatan total (TS), sampel yang telah ditimbang terlebih dahulu dikeringkan pada suhu 105°C selama 24 jam dan kemudian didinginkan dalam desikator selama 1 jam. Setelah didinginkan, sampel ditimbang lagi untuk menentukan kandungan TS. Kadar abu kemudian dapat ditentukan. Sampel yang telah dikeringkan dimasukkan ke dalam tungku peredam (B150, Nabertherm GmbH, Lilienthal, Jerman) pada suhu 575°C selama 3 jam, didinginkan dalam desikator selama 1 jam, dan ditimbang kembali untuk mendapatkan kadar abu.

2.5.2 Protein

Nitrogen total diukur menggunakan Penganalisis N/Protein (Flash EA 1112 Series, Thermo Electron SpA, Rodano, Italia), serupa seperti yang dijelaskan dalam Sjölin et al. [ 26 ]. Sampel kering yang diperoleh dari pengukuran TS disiapkan dalam kapsul timah. Analisis dilakukan pada suhu 900°C, di mana gas pembawa adalah helium sementara oksigen digunakan untuk pembakaran. Standar kalibrasi yang digunakan untuk analisis adalah asam aspartat. Konsentrasi nitrogen total yang diperoleh digunakan untuk menentukan kandungan protein dengan menggunakan faktor konversi Jones sebesar 6,25.

2.5.3 Garam Nitrogen dan Total Fosfor

Garam nitrogen seperti amonia, nitrat, nitrit, dan total fosfor dari sampel pakan dianalisis menggunakan kit uji kuvet spektrofotometer Hach Lange LCK303, LCK340, LCK341, dan LCK350 (Hach Lange GmbH, Düsseldorf, Jerman), sesuai dengan prosedur yang diberikan oleh produsen. Untuk analisis, spektrofotometer DR2800 (Hach Lange GmbH, Düsseldorf, Jerman) digunakan.

2.5.4 Brix, pH, Konduktivitas, dan Kekeruhan

Pengukuran pH dilakukan menggunakan pH meter HI8424 (Hanna Instruments Inc., Woonsocket, RI, AS). Indeks bias (Brix) diukur menggunakan Refraktometer HI96801 (Hanna Instruments Inc., Woonsocket, RI, AS). Konduktivitas PFJ diukur menggunakan WTW Conductivity Meter LF95 (Christian Berner AB, Partille, Swedia). Kekeruhan diukur dalam NTU menggunakan Turbidity meter 2100P ISO (Hach Co., Loveland, CO, AS).

3 Hasil dan Pembahasan

3.1 Komposisi dan Karakteristik Bahan Baku

Tabel 2 menunjukkan komposisi dan karakteristik PFJ yang digunakan sebagai pakan untuk percobaan NF. Kandungan protein dan abu didasarkan pada persentase TS.

| Analisa | Jumlah |

|---|---|

| Jumlah padatan | 2,77% |

| Protein | 27,7% per tahun |

| Abu | 31% sebuah |

| Amonium | 33,6 mg/L |

| Nitrat | 76,5 mg/L |

| Nitrit | 0,17 mg/L |

| Jumlah fosfor | 300 mg/liter |

| Tingkat keasaman (pH) | 5.19 |

| Daya konduksi | 9,90 mikrodetik/menit |

| Indeks bias | 3,0°Bx |

| Kekeruhan | 216 juta ton |

a % bahan kering.

3.2 Penyaringan Membran

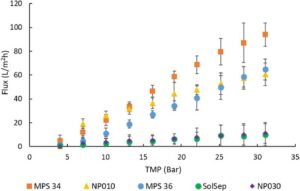

Studi penyaringan membran menunjukkan variasi besar fluks filtrasi antara lima membran yang berbeda, seperti yang ditunjukkan pada Gambar 2. Di antara lima membran NF yang diuji, MPS 34 mencapai fluks tertinggi, dan NP030 dan SOLSEP memiliki fluks terendah. Retensi TS, protein, konduktivitas, dan Brix yang berbeda ditunjukkan pada Tabel 3. Retensi TS, protein, dan indeks bias serupa untuk membran yang dipelajari, kecuali untuk NP010 yang tidak mencapai retensi tinggi yang sama dengan membran NF lainnya. Ini diharapkan, karena NP010 adalah membran paling terbuka menurut produsen (Tabel 1 ). Namun, retensi konduktivitas menunjukkan tingkat variasi yang lebih tinggi. Karena konduktivitas merupakan indikasi retensi garam, dan fokus dalam studi ini adalah pada senyawa organik, ini dianggap tidak sepenting retensi TS dan protein. Perlu dicatat juga bahwa retensi protein merupakan perkiraan bahwa semua senyawa nitrogen total berada dalam keadaan protein, yang untuk PFJ juga mencakup asam amino dan peptida yang lebih kecil, dan itu menjelaskan mengapa retensi protein membran NF tidak 100%. Berdasarkan hasil ini, MPS 34 dipilih sebagai alternatif terbaik untuk melanjutkan eksperimen konsentrasi.

| Membran | TS (%) | Protein (%) | Konduktivitas (%) | Satuan Brix (%) |

|---|---|---|---|---|

| MPS 34 | 91 | 91 | 64 | 91 |

| MPS36 | 97 | 97 | 88 | 98 |

| Nomor NP010 | 70 | 75 | 44 | 57 |

| Nomor NP030 | 86 | 89 | 66 | 90 |

| SOLSEP | 99 | 97 | 96 | 92 |

3.3 Efek Pretreatment dan Fouling dan Pembersihan Membran

Perlakuan awal menunjukkan dampak yang rendah pada kinerja filtrasi membran. Seperti yang ditunjukkan pada Gambar 3a , fluks filtrasi hanya sedikit lebih tinggi ketika perlakuan awal dikecualikan. Namun, pada daerah TMP tinggi untuk PFJ tanpa perlakuan awal, kurva mulai mendatar. Ini menunjukkan bahwa daerah fluks kritis tercapai, di mana efek polarisasi konsentrasi lebih signifikan dan pengotoran membran yang parah lebih jelas [ 27 ]. Oleh karena itu, TMP 25 bar dipilih sebagai nilai tetap untuk studi konsentrasi. Gambar 3c menunjukkan perbedaan yang sangat kecil dalam efisiensi pembersihan membran dengan atau tanpa perlakuan awal. Namun, tampak jelas bahwa hanya menggunakan satu langkah pembersihan alkali sudah cukup untuk memulihkan fluks filtrasi. Selain itu, seperti yang ditunjukkan Gambar 3b , berbagai retensi juga sama antara dengan dan tanpa perlakuan awal. Perbedaan terbesar adalah dalam retensi konduktivitas, tetapi seperti yang dibahas sebelumnya, TS dan retensi protein lebih penting dan oleh karena itu hasil tersebut diprioritaskan. Berdasarkan hasil fluks, retensi, dan pengotoran serta pembersihan antara dengan dan tanpa praperlakuan, disimpulkan bahwa praperlakuan tidak memiliki efek besar pada kinerja membran. Oleh karena itu, praperlakuan tidak dilakukan sebelum studi konsentrasi. Namun, hasil pengotoran dan pembersihan membran didasarkan pada rangkaian eksperimen tunggal dan tidak menunjukkan stabilitas berkelanjutan atau potensi masalah jangka panjang. Untuk menyelidiki ketahanan kinerja membran dari waktu ke waktu, eksperimen berkelanjutan jangka panjang harus dilakukan terkait perubahan tingkat pengotoran, menemukan protokol pembersihan yang sesuai, dan penilaian masa pakai membran untuk aplikasi khusus ini.

3.4 Studi Konsentrasi

Dengan membuang permeat dari proses dari waktu ke waktu, adalah mungkin untuk mempelajari bagaimana kinerja membran berubah dengan meningkatnya konsentrasi umpan. Gambar 4a menunjukkan penurunan fluks MPS 34 dengan meningkatnya VR. Pada awal percobaan, MPS 34 memiliki fluks maksimum 57 L/m 2 jam yang secara bertahap menurun menjadi 12 L/m 2 jam setelah 22 jam. Fluks rata-rata selama percobaan konsentrasi adalah 28 L/m 2 jam dan VR sebesar 53% tercapai. Penurunan fluks ini sejalan dengan temuan Wojnowska et al. menggunakan umpan serupa dan terkait dengan kombinasi pengotoran membran, peningkatan polarisasi konsentrasi dengan meningkatnya VR dan tekanan osmotik yang lebih tinggi yang bekerja melawan gaya penggerak TMP [ 28 ]. Meskipun membran mengalami pengotoran yang luas, lihat Gambar 4b , adalah mungkin untuk memulihkan permeabilitas hingga 77% hanya dengan satu langkah pembersihan alkali. Retensi TS, protein, dan Brix (Gambar 4c ) berada di antara 83% dan 89% dan tidak banyak berubah selama konsentrasi. Namun, retensi konduktivitas berada pada kisaran yang agak lebih rendah (63%–69%) dan sedikit meningkat seiring dengan peningkatan VR.

3.5 Analisis Tekno-Ekonomi

Untuk menilai apakah proses NF yang diteliti dapat menguntungkan untuk diinvestasikan pada pabrik skala penuh, analisis teknoekonomi dilakukan. Dalam analisis ini, perbandingan antara proses mapan yang saat ini digunakan di lokasi industri (evaporator) dan proses membran-evaporator hibrida dievaluasi. Baik belanja modal (CAPEX) maupun belanja operasional (OPEX) dihitung untuk kedua solusi proses secara individual. Semua perhitungan didasarkan pada aliran PFJ rata-rata 55 m 3 /jam, dan lamanya kampanye pati kentang tahunan diasumsikan 120 hari kerja per tahun, yang sesuai dengan ukuran pemrosesan protein saat ini di pabrik Lyckeby Starch AB.

CAPEX evaporator dan biaya energi dalam OPEX dihitung menggunakan data yang disediakan oleh Lyckeby Starch AB dan ditunjukkan dalam Tabel 4. Biaya perawatan, biaya kimia, dan biaya tenaga kerja diambil sebagai persentase dari total CAPEX [ 29 ]. Pembersihan dilakukan seminggu sekali karena adanya pengotoran (terutama kerak). Biaya energi listrik dihitung berdasarkan konsumsi daya yang dinormalisasi per m3 kondensat yang diproduksi kompresor dan pompa resirkulasi dalam sistem, masing-masing 20 dan 4 kWh/m3 . Laju aliran kondensat per tahun dihitung berdasarkan konsentrasi TSs yang diharapkan dalam konsentrat evaporator. Harga satuan listrik yang digunakan adalah 0,205 €/kWh [ 30 ].

| Proses evaporator | Proses hibrida membran-evaporator | |||

|---|---|---|---|---|

| Penguap | Selaput | Penguap | Satuan | |

| Belanja Modal | 5.300.000 | 562 500 | 5.300.000 | € |

| Biaya operasional | ||||

| Pemeliharaan (2%) a | 106.000 | 11 300 | 106.000 | €/tahun |

| Tenaga Kerja (1%) a | 53.000 | 5600 | 53.000 | €/tahun |

| Biaya kimia | 53.000 per bulan | 48 100 bulan | 53.000 | €/tahun |

| Biaya energi | 708 480 | 48 600 | 326 358 | €/tahun |

| Penggantian membran | — | 28 800 | – | €/tahun |

| Jumlah Biaya Operasional | 920 480 | 142 400 | 538 358 | €/tahun |

| Total biaya untuk menghilangkan 1 m3 air | 6.39 | 4.73 | €/m 3 air dihilangkan | |

a Berdasarkan masing-masing 2% dan 1% dari biaya CAPEX tahunan. b Berdasarkan biaya pembersihan per m 2 [ 32 ].

Biaya untuk pabrik penyaringan membran untuk mengolah 55 m 3 /jam PFJ dihitung menggunakan hasil dari studi konsentrasi dan berdasarkan kombinasi pengalaman internal dan komunikasi dengan berbagai produsen membran, seperti luas membran dalam satu elemen dan penurunan tekanan per elemen dan per rumah. Data eksperimen yang digunakan untuk perhitungan ini tercantum dalam Tabel S2 . Menurut studi konsentrasi, diasumsikan bahwa sistem akan beroperasi dengan fluks rata-rata 28 L/m 2 jam.

Studi ini dilakukan pada skala lab dan dalam mode batch. Namun, untuk perhitungan tekno-ekonomi, pabrik membran dirancang untuk beroperasi dalam mode kontinu berdasarkan laju aliran umpan, fluks rata-rata, dan juga VR. Desain terdiri dari tiga tahap, di mana setiap tahap memiliki lima housing dan setiap housing berisi lima elemen membran spiral wound. Luas membran dari satu elemen MPS 34 dengan feed spacer 57 mm adalah 19,5 m 2 [ 31 ]. Alasan memilih spacer lebar untuk proses ini adalah adanya padatan tersuspensi dalam PFJ. Berdasarkan desain dan membran per elemen, total luas membran yang diperlukan untuk mencapai VR yang diharapkan dihitung menjadi 1463 m 2 . Jumlah hari kerja dianggap sama dengan pembersihan evaporator dan membran yang dilakukan setiap hari. Biaya pembersihan alkali tahunan diasumsikan sebesar 100€/m 2 , sesuai dengan estimasi oleh Nordin dan Jönsson [ 32 ]. Umur pakai membran yang diharapkan beroperasi 24 jam per hari tanpa redundansi, dianggap 36 bulan [ 33 ]. Biaya pemeliharaan dan tenaga kerja dianggap masing-masing 2% dan 1% dari total CAPEX, dan pompa memiliki efisiensi 80% [ 34 ].

Nilai CAPEX yang diberikan untuk evaporator dalam studi ini sejalan dengan data dalam Souza Filho et al. [ 35 ]. Lebih jauh lagi, nilai OPEX yang dihitung untuk sistem NF serupa dengan estimasi biaya untuk sistem NF dalam Meuser dan Köhler [ 11 ]. Dalam analisis teknoekonomi ini, menjadi jelas bahwa OPEX untuk proses hibrida jauh lebih rendah daripada proses evaporator yang ada, dan perbedaan terbesar adalah dalam penghematan energi. Ini secara ekonomi membuktikan bahwa proses hibrida lebih hemat biaya daripada proses skala penuh saat ini, untuk menghilangkan jumlah air yang sama. Menurut perhitungan dan estimasi ini, adalah mungkin untuk mendapatkan kembali biaya investasi awal dari pabrik membran dalam waktu 2 tahun dan 4 bulan.

4 Kesimpulan

- MPS 34 dipilih sebagai membran NF yang paling sesuai, berdasarkan fluksnya yang tinggi, retensi yang tinggi, dan pemulihan fluks yang baik bahkan setelah mengalami banyak kotoran.

- Langkah sentrifugasi sebagai praperlakuan tidak menunjukkan dampak besar pada kinerja penyaringan dan efisiensi pemisahan.

- Studi konsentrasi menunjukkan bahwa pemulihan filtrasi tinggi dimungkinkan, dan satu langkah pembersihan alkali dianggap cukup dalam kondisi tertentu.

- Hingga 53% VR dapat dicapai dengan kapasitas penyaringan yang baik, dengan fluks rata-rata 28 L/m2 jam .

- Analisis teknis-ekonomi menunjukkan hasil yang menjanjikan berkenaan dengan penghematan energi dengan menerapkan pabrik membran NF di hulu evaporator, dan menghasilkan waktu pengembalian sekitar 2 tahun dan 4 bulan untuk investasi skala penuh yang disarankan.